在沖壓件的生產過程中,上料重疊是一個常見的問題,它會導致生產效率低下、產品質量下降以及設備損壞等一系列問題。為了解決這個問題,我們需要對上料重疊的原因進行分析,并采取相應的預防措施。

一、原因分析

1. 操作不規范:操作人員在上料過程中,沒有按照正確的操作流程進行操作,導致上料重疊。例如,沒有按照規定的數量和順序進行上料,或者沒有及時清理上料區域的殘留物。

2. 設備故障:上料設備存在故障或不穩定,導致上料不準確。例如,上料機械臂的定位精度不高,或者傳感器故障導致無法準確感知物料的位置。

3. 工藝參數設置不合理:工藝參數設置不合理也是上料重疊的一個原因。例如,上料速度過快、上料間隔時間不合適等,都會導致上料重疊。

二、預防措施

1. 規范操作流程:制定明確的上料操作規程,并對操作人員進行培訓,確保他們按照規程進行操作。同時,加強對操作人員的監督和管理,確保他們能夠嚴格按照規定的數量和順序進行上料。

2. 定期維護設備:定期檢查和維護上料設備,確保其正常運行。及時修復故障,提高設備的穩定性和精度。同時,對上料設備進行定期的清潔和保養,保持設備的良好狀態。

3. 合理設置工藝參數:根據實際情況,合理設置上料速度和上料間隔時間。根據沖壓件的特點和要求,確定合適的工藝參數,以確保上料的準確性和穩定性。

4. 使用高精度傳感器:選擇高精度的傳感器,智能識別上料抓取片料的數量。通過傳感器的反饋信號,及時調整片料,以避免上料重疊導致模具損壞,造成材料的浪費。

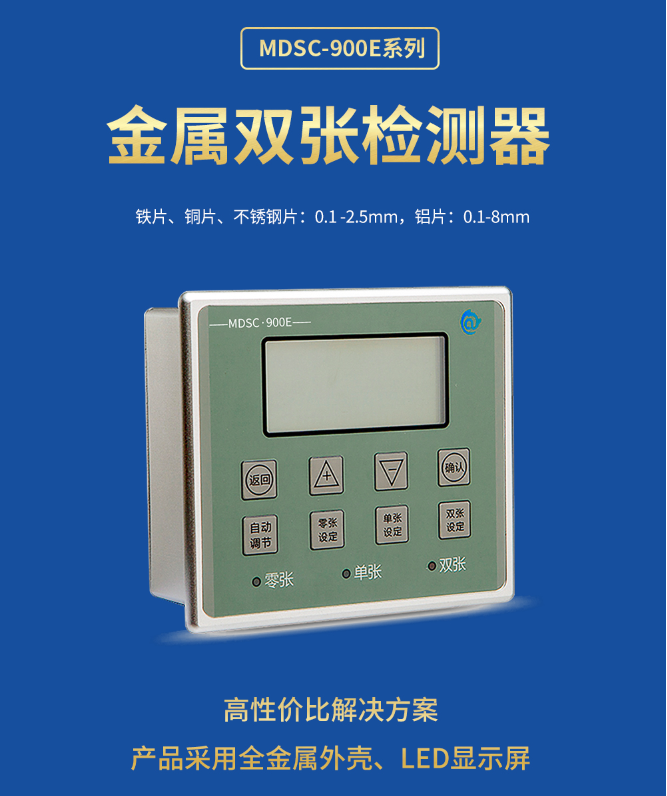

這里給大家分享一款好用的疊料檢測裝置——阿童木雙張檢測器是一種基于光電原理的疊料檢測裝置,通過感應物料的厚度和光線透過程度,判斷是否存在上料重疊的情況。它主要控制器和傳感器組成。

阿童木金屬雙張檢測器的原理是是由“奧斯特”原理電生磁效應而創建的。T是發射端,R是接收端。當檢測物體通過R和T產生的繞射磁場時,R端反饋給主機信號的強度因檢測物體的屏蔽面積和厚度不同而不同,因此主機可以判斷為單個或多個進入感應范圍。

1. 安裝位置和角度:將阿童木雙張檢測器安裝在合適的位置和角度,以便能夠準確感知物料的厚度和光線透過程度。根據上料設備的結構和工作原理,確定最佳的安裝位置,確保其能夠覆蓋到上料區域的每一個角落。

當阿童木雙張檢測器檢測到上料重疊的情況時,及時發出報警信號,并通過控制器進行相應的處理。例如,停止上料、調整上料設備的位置或速度等。同時,還可以通過報警裝置或顯示屏等方式,將上料重疊的信息及時反饋給操作人員。

綜上所述,通過規范操作流程、維護設備、合理設置工藝參數、使用高精度傳感器、等多種措施的綜合應用,可以有效地解決沖壓件上料重疊的問題。這些措施不僅可以提高生產效率和產品質量,還可以降低設備損壞的風險,提高生產的安全性和穩定性。因此,在沖壓件生產過程中,我們應該重視上料重疊問題,并采取相應的預防措施。