一、客戶困境:特殊結構帶來檢測挑戰

某汽車零部件生產商在加工輪轂金屬環時遇到檢測難題:成型后的金屬環呈中空環狀,中間鏤空面積占比達 60%,傳統雙張檢測器依賴中心區域信號采集,在邊緣檢測時易漏判。生產采用傳送帶輸送(速度 1m/s),要求檢測設備既能精準識別邊緣雙張,又不影響流水線效率。此前因雙張疊料導致的不良品率達 8%,每月模具維護成本超 5 萬元。

二、阿童木解決方案:邊緣檢測專項優化

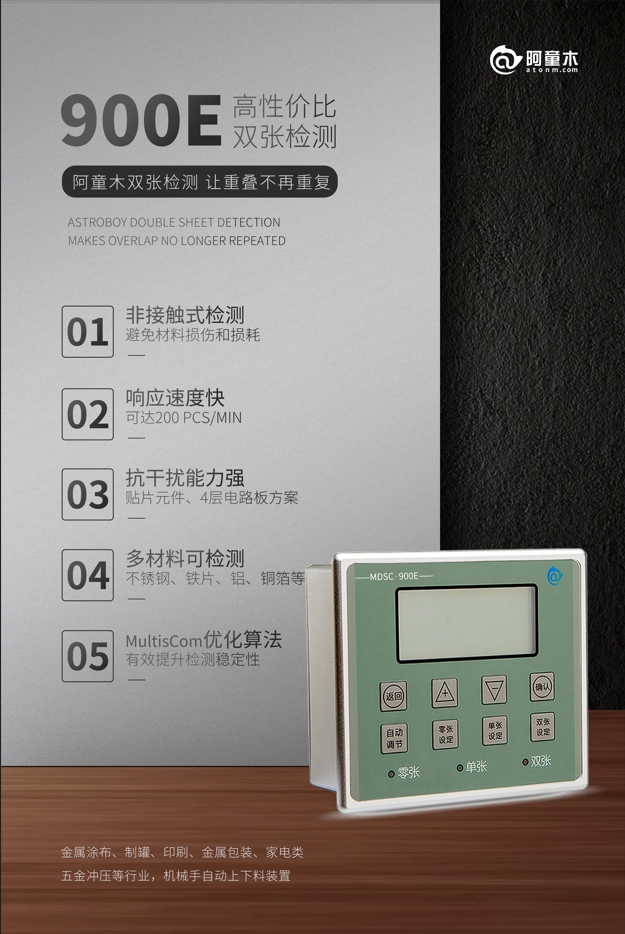

阿童木技術團隊根據現場工況,推薦900E 金屬雙張檢測器,通過三大核心技術提升檢測可靠性:

?邊緣感應強化:配置 18mm 超薄扁平探頭,貼近金屬環邊緣 5mm 安裝,優化電磁感應算法,增強邊緣區域信號識別能力,可檢測 0.5mm 厚度的疊料差異;

?動態同步檢測:集成高速信號采集模塊(響應時間 0.1秒),與傳送帶速度實時匹配,確保運動狀態下的穩定檢測;

?抗干擾設計:針對傳送帶金屬框架的電磁干擾,內置濾波電路,將誤報率控制在 1% 以內。

三、實施效果:數據驅動生產優化

設備運行三個月后,關鍵指標顯著改善:

?質量提升:雙張漏檢率從 8% 降至 0.8%,配合自動剔除裝置,后工序不良品投訴減少 75%;

?效率提升:取消人工抽檢環節,流水線節拍從 10 秒 / 件提升至 7 秒 / 件,月產能增加 12 萬件;

?成本節約:模具更換周期從 3 周延長至 6 周,年度維護成本下降 40%,設備投資回報周期約 6 個月。

四、客戶證言:從檢測痛點到質量保障

"阿童木 900E 金屬雙張檢測器解決了我們困擾我們很久的邊緣檢測問題,現在可以放心生產高精度中空件。" 該企業技術主管表示,通過精準的雙張檢測,不僅提升了產品合格率,更增強了客戶對復雜零部件加工的信任度,2024 年相關訂單量穩步增長。