一、項目背景

某鋰電池制造企業在生產過程中,使用厚度 0.01mm、尺寸 75×60mm 的銅鋁料進行疊片操作,產線速度要求達到 40 片 / 分鐘。由于疊片機內部空間狹小,傳統雙張檢測設備難以安裝,且銅鋁料極薄,常規檢測方法無法滿足精度需求,導致雙張漏檢情況時有發生,嚴重影響鋰電池的生產質量和生產效率。

二、面臨的挑戰

1.檢測精度難題:0.01mm 的銅鋁料厚度超薄,雙張疊放時幾乎無明顯差異,傳統檢測設備難以精準識別,漏檢會使雙張銅鋁料進入后續工序,影響電池性能,增加次品率。

2.空間限制困境:疊片機內部結構緊湊,留給檢測設備的安裝空間有限,許多常規尺寸的檢測設備無法安裝,即便勉強安裝也會影響疊片機其他部件的正常運行。

3.高速產線壓力:40 片 / 分鐘的高速產線,要求檢測設備響應迅速,能在短時間內完成檢測并反饋結果,否則會因檢測滯后導致生產停滯。

三、解決方案

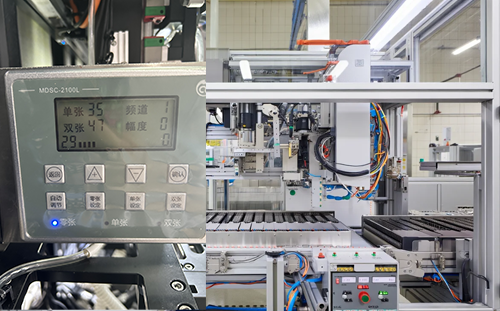

該企業采用阿童木雙張檢測器 MDSC-2100L。這款設備專為鋰電行業薄料設計,配備定制高靈敏度小探頭傳感器,接觸式雙張檢測器,非常適合在內部結構緊湊的設備上安裝。

1.精準檢測:針對銅鋁料特性,MDSC-2100L 能精確檢測出雙張情況,檢測精度高,有效避免雙張漏檢問題。

2.安裝便捷:其小巧的設計可以輕松安裝在疊片機狹小的空間內,無需對疊片機進行大規模改造,節省了安裝成本和時間。

3.快速響應:響應速度可達 1200 片 / 分鐘,遠超產線 40 片 / 分鐘的要求,確保在高速生產過程中,能及時檢測并反饋結果,保證生產的連續性。

四、應用效果

1.質量提升:使用 MDSC-2100L單雙片檢測器 后,雙張漏檢率顯著降低,鋰電池的次品率明顯下降,產品質量得到有效提升,增強了企業在市場上的競爭力。

2.效率提高:設備快速的響應速度滿足了高速產線的需求,減少了因檢測延誤導致的生產停滯,產線生產效率大幅提高。

3.成本降低:由于次品率下降和生產效率提升,企業的生產成本得到有效控制,包括原材料浪費減少、設備維護次數降低等,為企業帶來了可觀的經濟效益。